در دنیای مدرن امروز، که ایمنی و آرامش دو رکن اساسی در طراحی فضاهای زیستی و کاری به شمار میروند، شیشه دیگر صرفاً یک ماده شفاف برای عبور نور نیست. با پیشرفت تکنولوژی و افزایش آگاهی عمومی نسبت به ضرورت ارتقاء استانداردهای امنیتی، شیشه لمینت به عنوان پاسخی نوآورانه و مؤثر به این نیازها ظهور کرده است. این محصول، با توانایی بینظیر خود در حفظ یکپارچگی ساختاری حتی پس از شکست، نه تنها مانعی قدرتمند در برابر خطرات خارجی ایجاد میکند، بلکه به فضاهای داخلی، حس امنیت و آرامشی بیبدیل میبخشد.

فرآیند تولید شیشه لمینت، فراتر از یک روش ساده تولید، یک هنر مهندسی است که با دقت و ظرافت، لایههای شیشه را با یک یا چند لایه میانی پلیمری در هم میآمیزد. از انتخاب دقیق ورقهای شیشه با کیفیت تا فرآیندهای پیچیده شستشو، لایهگذاری، پیشگرمایش و اتوکلاو، هر گام با هدف خلق محصولی با بالاترین استانداردهای ایمنی، عایقبندی صوتی و محافظت در برابر اشعه UV انجام میگیرد. این تکنولوژی پیشرفته، شیشه را از یک ماده شکننده به یک حصار شفاف و مقاوم در برابر ضربه و نفوذ تبدیل میکند.

آنچه می خوانید

در این مقاله، قصد داریم به عمق فرآیند تولید شیشه لمینت سفر کنیم و ابعاد مختلف آن را از مواد اولیه تا محصول نهایی مورد واکاوی قرار دهیم. هدف ما، روشن ساختن پیچیدگیها، نوآوریها و مزایای بیشمار این صنعت حیاتی است تا خوانندگان بتوانند با درک عمیقتری از این محصولات، انتخابهای آگاهانهتری برای پروژههای ساختمانی و کاربردهای خاص خود داشته باشند. با ما همراه باشید تا رازهای نهفته در پس این شیشههای هوشمند و ایمن را کشف کنیم.

مواد اولیه و انواع شیشهها در تولید شیشه لمینت

تولید شیشه لمینت با انتخاب دقیق مواد اولیه، به خصوص ورقهای شیشه، آغاز میشود. معمولاً از دو یا چند لایه شیشه فلوت (Float Glass) که دارای سطحی صاف و یکنواخت هستند، به عنوان پایه استفاده میشود. کیفیت این شیشهها از اهمیت بالایی برخوردار است، زیرا هرگونه نقص یا اعوجاج میتواند بر شفافیت و دوام محصول نهایی تأثیر بگذارد. ابعاد و ضخامت هر لایه شیشه بر اساس نیازهای پروژه و سطح ایمنی مورد نظر تعیین میشود.

علاوه بر شیشه فلوت معمولی، در فرآیند تولید شیشه لمینت میتوان از انواع مختلفی از شیشهها نیز استفاده کرد تا خواص خاصی به محصول نهایی اضافه شود. برای مثال، شیشههای سکوریت (Tempered Glass) میتوانند در ترکیب با لایه میانی، شیشه لمینتی با مقاومت فوقالعاده در برابر ضربه و شکستگی ایجاد کنند که به “شیشه لمینت سکوریت” معروف است. این ترکیب، مزایای هر دو نوع شیشه را در خود جای میدهد: مقاومت در برابر ضربه شیشه سکوریت و خاصیت حفظ یکپارچگی پس از شکست شیشه لمینت.

همچنین، برای کاربردهای خاص، میتوان از شیشههای Low-E (Low Emissivity) برای بهبود عایقبندی حرارتی، شیشههای رنگی برای اهداف زیباییشناختی، یا شیشههای رفلکس برای کنترل نور و حریم خصوصی استفاده کرد. انتخاب نوع شیشه، بستگی به کاربری نهایی، الزامات ایمنی، نیازهای عایقبندی و زیباییشناختی دارد. تمامی این تنوع در شیشههای اولیه، به انعطافپذیری بالای تولید شیشه لمینت برای پاسخگویی به طیف وسیعی از نیازها کمک میکند.

لایه میانی PVB و انواع دیگر لایهها

یکی از اجزای حیاتی و تعیینکننده در تولید شیشه لمینت، لایه میانی یا اینترلییر (Interlayer) است. رایجترین ماده مورد استفاده برای این لایه، فیلم پلیوینیل بوتیرال (PVB) است. PVB یک ماده پلیمری شفاف، انعطافپذیر و چسبنده است که قابلیت چسبندگی قوی به شیشه را دارد. وجود این لایه میانی، همان چیزی است که به شیشه لمینت خاصیت ایمنی پس از شکست را میبخشد؛ در صورت شکستگی شیشه، قطعات خرد شده به لایه PVB چسبیده و از پاشش آنها جلوگیری میشود.

انتخاب ضخامت و تعداد لایههای PVB در فرآیند تولید شیشه لمینت بستگی به سطح ایمنی و مقاومت مورد نیاز دارد. برای کاربردهای با امنیت بالاتر، مانند شیشههای ضد گلوله یا ضد سرقت، از چندین لایه PVB ضخیمتر استفاده میشود. PVB همچنین به دلیل خواص عایق صوتی خوب، به کاهش انتقال صدا از طریق شیشه نیز کمک میکند که این امر، آن را برای مکانهای پر سر و صدا ایدهآل میسازد.

علاوه بر PVB، از مواد دیگری نیز به عنوان لایه میانی در تولید شیشه لمینت استفاده میشود. اتیلن وینیل استات (EVA) یک جایگزین دیگر برای PVB است که به دلیل مقاومت خوب در برابر رطوبت و قابلیت استفاده در فرآیندهای سادهتر تولید، محبوبیت یافته است. همچنین، برای کاربردهای با عملکرد بسیار بالا، مانند شیشههای ضد انفجار، از لایههای پلیاورتان (PU) یا لایههای خاص “SentryGlas” (SGP) که استحکام و مقاومت پارگی بسیار بالاتری دارند، استفاده میشود. انتخاب لایه میانی مناسب، تأثیر مستقیمی بر ویژگیهای نهایی شیشه لمینت خواهد داشت.

برش، لبهزنی و شستشو: آمادهسازی دقیق شیشه

پس از انتخاب ورقهای شیشه و لایه میانی، گام بعدی در تولید شیشه لمینت، آمادهسازی دقیق هر لایه شیشه است. این مرحله شامل برش، لبهزنی و شستشوی کامل شیشههاست که برای کیفیت نهایی محصول حیاتی هستند. ابتدا، ورقهای شیشه بر اساس ابعاد دقیق مورد نیاز و با استفاده از دستگاههای برش CNC (کنترل عددی کامپیوتری) برش داده میشوند. دقت در این برشها برای اطمینان از تطابق کامل لایههای شیشه و جلوگیری از تنشهای ناخواسته در مراحل بعدی، بسیار مهم است.

پس از برش، لبههای شیشه باید آمادهسازی شوند. این فرآیند شامل لبهزنی (Edging) و پرداخت لبهها با استفاده از دستگاههای مخصوص و سایندهها است. لبهزنی باعث از بین رفتن لبههای تیز و خشن شیشه میشود که نه تنها ایمنی کارکنان را در طول فرآیند تولید شیشه لمینت افزایش میدهد، بلکه هرگونه ریزترک یا نقص در لبهها را که میتواند در طول فرآیندهای حرارتی و فشاری منجر به شکست شیشه شود، از بین میبرد. لبههای صیقلی همچنین به چسبندگی بهتر لایه میانی و درزگیرها کمک میکنند.

در نهایت، شیشهها به طور کامل شسته میشوند تا هرگونه گرد و غبار، چربی، اثر انگشت یا آلودگی از روی سطح آنها پاک شود. این شستشو با استفاده از آب تصفیه شده و برسهای مخصوص انجام میشود و سپس شیشهها با هوای گرم و خشک، کاملاً خشک میشوند. تمیزی کامل سطح شیشهها در تولید شیشه لمینت بسیار مهم است، زیرا حتی کوچکترین ذرات آلودگی میتواند در فضای بین لایهها محبوس شده و بر شفافیت، زیبایی و حتی چسبندگی لایه میانی تأثیر منفی بگذارد.

فرآیند لایهگذاری و مونتاژ اولیه

پس از آمادهسازی دقیق ورقهای شیشه و لایه میانی PVB، گام بعدی در تولید شیشه لمینت، فرآیند لایهگذاری و مونتاژ اولیه است. در این مرحله، لایههای شیشه و PVB به ترتیب و با دقت فراوان بر روی یکدیگر قرار میگیرند. این فرآیند معمولاً در یک محیط کنترلشده از نظر دما و رطوبت (اتاقهای تمیز یا کلینروم) انجام میشود تا از ورود گرد و غبار و ذرات خارجی به فضای بین لایهها جلوگیری شود، چرا که این ذرات میتوانند به حباب هوا یا لکههای ناخواسته در محصول نهایی منجر شوند.

ورقهای شیشه تمیز شده، یکی پس از دیگری بر روی میز لایهگذاری قرار میگیرند. سپس، لایههای PVB که از پیش برش داده شدهاند، با دقت بر روی هر لایه شیشه قرار میگیرند. اگر قرار است شیشه لمینت با بیش از دو لایه شیشه تولید شود، این فرآیند لایهگذاری به صورت متناوب تکرار میشود: شیشه، PVB، شیشه، PVB و… تا به تعداد لایههای مورد نظر برسد. تراز بودن دقیق لایهها در این مرحله از تولید شیشه لمینت بسیار مهم است.

پس از لایهگذاری، مجموعه شیشهها و PVB به آرامی و با دقت جابجا میشوند تا برای مراحل بعدی آماده شوند. در این مرحله، هنوز هیچ چسبندگی قوی بین لایهها ایجاد نشده است و مجموعه به صورت یک پکیج شیشه و فیلم PVB بر روی یکدیگر قرار دارند. کیفیت و تمیزی محیط لایهگذاری، و دقت اپراتورها در این گام، نقش حیاتی در شفافیت و یکنواختی شیشه لمینت نهایی ایفا میکند.

پیشگرمایش و حذف هوا در تولید شیشه لمینت

پس از فرآیند لایهگذاری و مونتاژ اولیه، مجموعه شیشه و PVB وارد مرحله پیشگرمایش و حذف هوا در فرآیند تولید شیشه لمینت میشود. این مرحله برای اطمینان از چسبندگی اولیه لایهها و حذف کامل حبابهای هوای محبوس شده بین شیشه و لایه PVB ضروری است. اگر هوا به طور کامل خارج نشود، در مراحل بعدی تولید، این حبابها میتوانند در محصول نهایی باقی مانده و باعث ایجاد لکههای سفید یا کاهش شفافیت شیشه شوند که از کیفیت بصری و عملکردی آن میکاهد.

پیشگرمایش معمولاً در کورههای کانوکشن یا اتاقهای وکیوم انجام میشود. در این کورهها، شیشهها تا دمای حدود ۶۰ تا ۱۰۰ درجه سانتیگراد گرم میشوند. همزمان با گرمایش، یک سیستم وکیوم یا مکش قوی نیز به کار گرفته میشود تا هوای محبوس شده بین لایههای شیشه و PVB خارج شود. حرارت باعث نرم شدن جزئی لایه PVB میشود و وکیوم به آن کمک میکند تا به طور کامل به سطح شیشه بچسبد و تمامی حبابهای هوا را خارج کند.

مدت زمان وکیوم و دمای پیشگرمایش در فرآیند تولید شیشه لمینت باید به دقت کنترل شود. گرمای بیش از حد یا وکیوم ناکافی میتواند منجر به مشکلات در چسبندگی یا باقی ماندن حبابها شود. نتیجه این مرحله، یک شیشه نیمه لمینت شده است که لایههای آن به یکدیگر چسبیدهاند و حبابهای هوا از بین رفتهاند، اما هنوز به استحکام نهایی و چسبندگی کامل نرسیدهاند. این شیشه آماده ورود به مرحله نهایی، یعنی اتوکلاو، میشود.

مرحله اتوکلاو: ایجاد چسبندگی نهایی

مرحله اتوکلاو، نقطه اوج و حیاتی در فرآیند تولید شیشه لمینت است که در آن چسبندگی نهایی و دائمی بین لایههای شیشه و PVB ایجاد میشود. پس از مرحله پیشگرمایش و حذف هوا، مجموعه شیشه و PVB وارد دستگاه اتوکلاو میشود. اتوکلاو یک محفظه تحت فشار و دما است که شرایط ایدهآلی را برای پیوند مولکولی PVB با شیشه فراهم میکند.

در داخل اتوکلاو، شیشه تحت دما و فشار بالا قرار میگیرد. دما معمولاً بین ۱۳۰ تا ۱۵۰ درجه سانتیگراد و فشار بین ۱۲ تا ۱۵ بار (حدود ۱۷۵ تا ۲۲۰ psi) تنظیم میشود. این دما و فشار، باعث میشود که لایه PVB کاملاً ذوب شده و به طور کامل به سطح شیشه بچسبد و یک پیوند قوی و دائمی ایجاد کند. دما و فشار بالا همچنین باعث از بین رفتن هرگونه حباب هوای بسیار ریز باقیمانده میشود و شیشه لمینت نهایی را کاملاً شفاف و بدون عیب میسازد.

مدت زمان قرارگیری در اتوکلاو در فرآیند تولید شیشه لمینت بستگی به ضخامت شیشه و تعداد لایههای PVB دارد. این فرآیند میتواند چندین ساعت به طول انجامد. پس از اتمام سیکل اتوکلاو، شیشه به آرامی خنک میشود تا از ایجاد تنشهای ناخواسته جلوگیری شود. نتیجه این مرحله، یک شیشه لمینت شده کامل است که دارای استحکام بالا، خاصیت ایمنی (حفظ یکپارچگی پس از شکست) و شفافیت بینظیر است. دقت در کنترل پارامترهای دما و فشار در اتوکلاو، برای کیفیت و عملکرد نهایی شیشه لمینت، بسیار مهم است.

کنترل کیفیت جامع در تولید شیشه لمینت

کنترل کیفیت در تمامی مراحل تولید شیشه لمینت از اهمیت بسیار بالایی برخوردار است و تضمینکننده ایمنی، دوام و شفافیت محصول نهایی است. این فرآیند از بازرسی دقیق مواد اولیه، شامل ورقهای شیشه و لایههای PVB، آغاز میشود. شیشهها از نظر عدم وجود حباب، خط و خش، لکه و هرگونه نقص ساختاری مورد بررسی قرار میگیرند و لایههای PVB نیز از نظر ضخامت، یکنواختی و عدم وجود ناخالصی کنترل میشوند.

در طول مراحل برش، لبهزنی و شستشو، ابعاد هر لایه شیشه به دقت اندازهگیری میشود و کیفیت لبهها و تمیزی سطح شیشه مورد بازرسی قرار میگیرد. در مرحله لایهگذاری، دقت در تراز بودن لایهها و عدم ورود ذرات خارجی به فضای بین شیشه و PVB به طور بصری کنترل میشود. پس از فرآیند پیشگرمایش، وجود یا عدم وجود حبابهای هوا به دقت بررسی میشود و در صورت لزوم، فرآیند تکرار میشود تا تمام حبابها از بین بروند.

[wpforms id=”8″]

در نهایت، پس از خروج شیشه لمینت از اتوکلاو، محصول نهایی تحت آزمایشات جامعتری قرار میگیرد. این آزمایشات شامل بررسی بصری برای شناسایی هرگونه اعوجاج نوری، تغییر رنگ یا نقص در چسبندگی لایهها است. همچنین، آزمایش مقاومت در برابر ضربه (تست افتادن ساچمه یا تست نوسان کیسه شن) انجام میشود تا خاصیت ایمنی شیشه (حفظ یکپارچگی پس از شکست) تأیید شود. آزمایش چسبندگی لایه PVB به شیشه، مقاومت در برابر رطوبت و تغییرات دما نیز برای اطمینان از طول عمر محصول صورت میگیرد. این رویکرد جامع به کنترل کیفیت، تضمینکننده ارائه محصولی با بالاترین استانداردها در تولید شیشه لمینت است.

مزایای کلیدی استفاده از شیشه لمینت

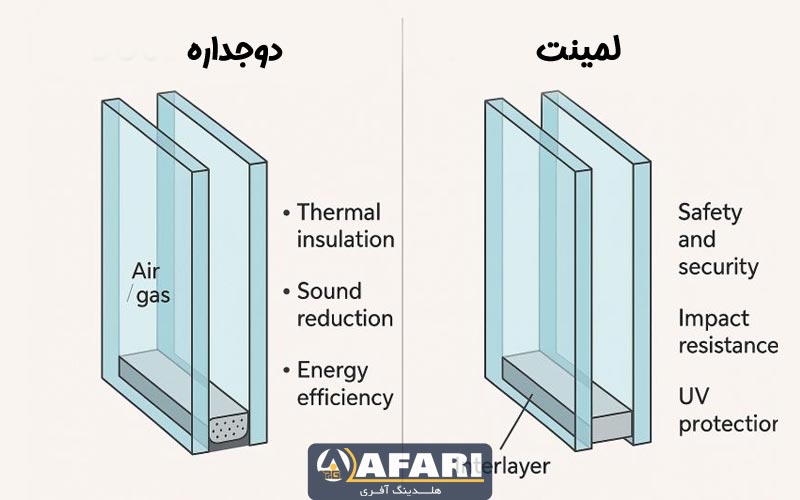

استفاده از شیشه لمینت در ساختمانسازی و سایر کاربردها مزایای بسیار مهمی را به همراه دارد که آن را به یک انتخاب برتر و ایمن تبدیل کرده است. اولین و مهمترین مزیت، ایمنی فوقالعاده در صورت شکستگی است. برخلاف شیشههای معمولی که در هنگام شکست به قطعات تیز و برنده تبدیل میشوند و خطر جراحت را افزایش میدهند، شیشه لمینت در صورت شکست، به دلیل وجود لایه میانی PVB، قطعات شکسته شده را به خود چسبانده و از پاشش آنها جلوگیری میکند. این ویژگی، خطر آسیبدیدگی افراد را به حداقل میرساند و آن را برای مکانهای عمومی، مدارس، بیمارستانها و نماهای شیشهای ایدهآل میسازد.

از دیگر مزایای کلیدی شیشه لمینت، عایقبندی صوتی بسیار عالی آن است. لایه میانی PVB به طور مؤثری امواج صوتی را جذب و تضعیف میکند و از انتقال سر و صدای مزاحم خارجی به داخل ساختمان جلوگیری مینماید. این ویژگی به خصوص در مناطق شلوغ شهری، نزدیک به فرودگاهها، بزرگراهها یا در استودیوهای ضبط صدا، به ایجاد محیطی آرام و راحت کمک شایانی میکند. این خاصیت عایق صوتی، نتیجهای مستقیم از فرآیند دقیق تولید شیشه لمینت است.

علاوه بر این، شیشه لمینت محافظت بالایی در برابر اشعه ماوراء بنفش (UV) فراهم میکند. لایه PVB به طور طبیعی، بیش از ۹۹ درصد از اشعه UV مضر خورشید را فیلتر میکند. این امر به جلوگیری از رنگپریدگی مبلمان، پردهها و سایر وسایل داخلی ساختمان کمک میکند و همچنین میتواند در کاهش اثرات مضر UV بر پوست و چشم مؤثر باشد. مقاومت در برابر نفوذ و سرقت، استحکام بالا در برابر ضربه و قابلیت نصب در ابعاد بزرگ از دیگر مزایای مهم شیشه لمینت هستند که آن را به یک محصول چند منظوره و با ارزش در صنعت ساختمان تبدیل کردهاند.

نتیجهگیری

تولید شیشه لمینت فرآیندی پیچیده و دقیق است که از انتخاب مواد اولیه با کیفیت و آمادهسازی دقیق ورقهای شیشه، تا لایهگذاری، پیشگرمایش، و مرحله حیاتی اتوکلاو، هر گام با دقت و مهارت بالا انجام میشود. این فرآیند کنترلشده، شیشه را به محصولی با خاصیت ایمنی بینظیر (حفظ یکپارچگی پس از شکست)، عایقبندی صوتی عالی و محافظت در برابر اشعه UV تبدیل میکند، در حالی که شفافیت و زیبایی ذاتی آن را حفظ میکند.

مزایای چشمگیر شیشه لمینت، از جمله افزایش ایمنی در صورت شکستگی، کاهش چشمگیر آلودگی صوتی، و محافظت در برابر اشعه ماوراء بنفش، آن را به انتخابی ضروری و هوشمندانه در صنعت ساختمان مدرن و سایر کاربردها تبدیل کرده است. این محصولات نه تنها به افزایش امنیت و آرامش فضاهای داخلی کمک میکنند، بلکه با فراهم آوردن امکان طراحیهای نوین، به زیبایی و کارایی فضاها نیز میافزایند. نوآوریهای مداوم در فرآیند تولید شیشه لمینت، این صنعت را همواره در مسیر پیشرفت و بهینهسازی قرار داده است.

با توجه به نیاز روزافزون به راهکارهای ایمن، پایدار و با عملکرد بالا در صنعت ساختمان و صنایع مختلف، میتوان انتظار داشت که تولید شیشه لمینت همچنان به رشد و توسعه خود ادامه دهد. این تکنولوژی پیشرفته، با ترکیب علم مواد و مهندسی دقیق، نه تنها به پاسخگویی به چالشهای ایمنی و آسایش کمک میکند، بلکه به ساخت آیندهای امنتر، آرامتر و سالمتر برای نسلهای آینده نیز منجر خواهد شد.

در دنیای صنعتی امروز، شرکتهایی ماندگار میمانند که فراتر از محصول، راهحل ارائه میدهند. ما در هلدینگ آفری ، با در اختیار داشتن مجموعهای از کارخانههای تخصصی در سه حوزه کلیدی تولید پروفیلهای UPVC، ساخت و اجرای درب و پنجرههای پیشرفته، طراحی و تولید سیستمهای تهویه مطبوع توانستهایم زنجیرهای کامل از طراحی، مهندسی، تولید و ارائه خدمات را بهصورت یکپارچه و حرفهای در اختیار مشتریان قرار دهیم.

سوالات متداول

ماده اصلی تشکیلدهنده شیشه لمینت چیست؟

شیشه لمینت از دو یا چند لایه شیشه (معمولاً شیشه فلوت یا سکوریت) و یک یا چند لایه میانی پلیمری، عمدتاً پلیوینیل بوتیرال (PVB)، تشکیل شده است که این لایهها تحت حرارت و فشار به یکدیگر چسبانده میشوند.

چرا شیشه لمینت در هنگام شکستن، خرد نمیشود؟

در هنگام شکستن، قطعات شیشه لمینت به دلیل وجود لایه میانی PVB، به این لایه چسبیده و از پاشش آنها جلوگیری میشود. این ویژگی، خطر جراحات ناشی از شکست شیشه را به شدت کاهش میدهد و خاصیت ایمنی اصلی شیشه لمینت است.

آیا شیشه لمینت عایق صوتی خوبی است؟

بله، یکی از مزایای مهم شیشه لمینت، قابلیت عایقبندی صوتی بسیار خوب آن است. لایه میانی PVB به طور مؤثر امواج صوتی را جذب و تضعیف میکند و به کاهش انتقال صدا از طریق شیشه کمک مینماید.

تفاوت اصلی شیشه لمینت و شیشه سکوریت چیست؟

شیشه سکوریت با فرآیند حرارتی تقویت میشود و در صورت شکست به قطعات کوچک و بیضرر تبدیل میشود. اما شیشه لمینت، حتی پس از شکست، به دلیل لایه میانی، یکپارچگی خود را حفظ میکند و قطعات شیشه به آن میچسبند و مانع از پاشش آنها میشود. البته میتوان از ترکیب شیشه سکوریت و لمینت (شیشه لمینت سکوریت) برای دستیابی به حداکثر ایمنی استفاده کرد.

آیا شیشه لمینت در برابر اشعه UV محافظت ایجاد میکند؟

بله، لایه میانی PVB در فرآیند تولید شیشه لمینت، به طور طبیعی بیش از ۹۹ درصد از اشعه ماوراء بنفش (UV) مضر خورشید را فیلتر میکند. این ویژگی به محافظت از وسایل داخلی ساختمان در برابر رنگپریدگی و همچنین کاهش اثرات مضر UV بر سلامت افراد کمک میکند.

شیشه لمینت بیشتر در چه مکانهایی کاربرد دارد؟

شیشه لمینت به دلیل ویژگیهای ایمنی و عایق صوتی، در مکانهایی که امنیت و آرامش اهمیت دارد، کاربرد فراوان دارد؛ مانند نماهای شیشهای ساختمانها، دربهای ورودی، پارتیشنهای اداری، ویترین فروشگاهها، بانکها، مدارس، بیمارستانها، و همچنین در شیشههای خودرو و نورگیرها.