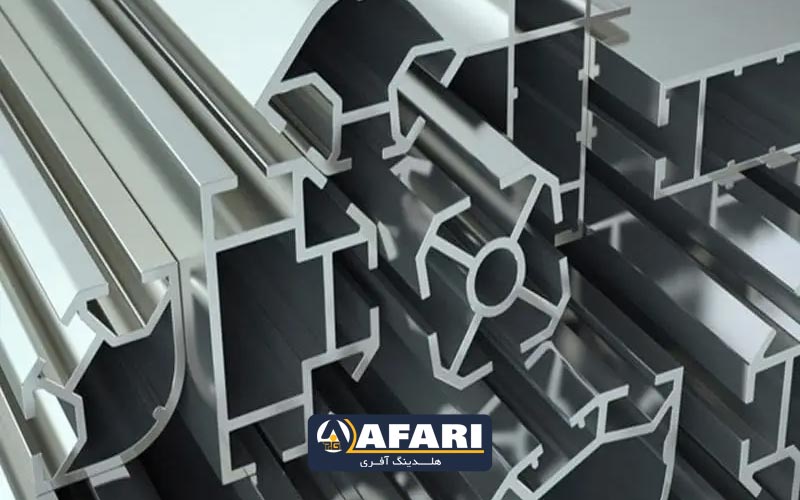

آلومینیوم، فلزی با خواص منحصر به فرد، در قلب بسیاری از صنایع مدرن جای گرفته است. از صنعت ساختمان گرفته تا خودروسازی و هوافضا، حضور این فلز سبکوزن و مقاوم به چشم میخورد. اما آنچه آلومینیوم را به چنین جایگاهی رسانده، تنها به ماهیت آن محدود نمیشود، بلکه فرآیند پیچیده و دقیق تولید پروفیل آلومینیوم است که امکان شکلدهی و استفاده بهینه از آن را در کاربردهای گوناگون فراهم میآورد. این فرآیند، نه تنها نیازمند دانش فنی عمیق است، بلکه ترکیبی از هنر و مهندسی را به نمایش میگذارد که در نهایت به خلق قطعاتی با دقت بالا و ویژگیهای مطلوب منجر میشود.

در دنیای امروز که سرعت و کارایی حرف اول را میزند، نیاز به مواد اولیه با کیفیت و فرآیندهای تولیدی بهینه بیش از پیش احساس میشود. تولید پروفیل آلومینیوم نیز از این قاعده مستثنی نیست و همواره در مسیر تکامل و بهبود قرار دارد. از کورههای ذوب پیشرفته تا ماشینآلات اکستروژن دقیق، هر مرحله از این فرآیند با هدف افزایش کیفیت، کاهش ضایعات و بهینهسازی مصرف انرژی طراحی و اجرا میشود. درک این مراحل، به ما کمک میکند تا ارزش و پیچیدگی نهفته در هر قطعه آلومینیومی را بهتر درک کنیم.

آنچه می خوانید

این مقاله به بررسی جامع فرآیند تولید پروفیل آلومینیوم میپردازد و ابعاد مختلف آن را از مواد اولیه تا محصول نهایی مورد واکاوی قرار میدهد. هدف ما ارائه دیدی عمیق و کاربردی از این صنعت حیاتی است تا خوانندگان بتوانند با جنبههای فنی، چالشها و نوآوریهای مرتبط با تولید پروفیل آلومینیوم آشنا شوند. با ما همراه باشید تا به دنیای شگفتانگیز این فرآیند مهندسی شیرجه بزنیم و از نزدیک با مراحل مختلف آن آشنا شویم.

مراحل اولیه تولید پروفیل آلومینیوم: از مواد خام تا بیلت

تولید پروفیل آلومینیوم با استخراج سنگ بوکسیت آغاز میشود، مادهای معدنی که حاوی اکسید آلومینیوم است. پس از استخراج، بوکسیت تحت فرآیندهای شیمیایی پیچیدهای قرار میگیرد تا آلومینا (اکسید آلومینیوم خالص) از آن جدا شود. این مرحله بسیار حیاتی است، چرا که خلوص آلومینا تأثیر مستقیمی بر کیفیت نهایی آلومینیوم تولیدی دارد. آلومینا سپس به روش الکترولیز هال-هرول، به آلومینیوم مذاب تبدیل میشود. این فرآیند نیازمند مقادیر زیادی انرژی الکتریکی است و یکی از مراحل کلیدی در زنجیره تولید پروفیل آلومینیوم به شمار میرود.

آلومینیوم مذاب حاصل از فرآیند الکترولیز، برای تولید پروفیل آلومینیوم آمادهسازی میشود. در این مرحله، آلومینیوم مذاب را به کورههای نگهداری منتقل میکنند. در این کورهها، عناصر آلیاژی مختلفی مانند مس، منیزیم، سیلیکون و روی به آلومینیوم اضافه میشوند تا خواص مکانیکی و فیزیکی مورد نظر برای کاربردهای خاص به دست آید. انتخاب نوع و درصد عناصر آلیاژی، بر اساس نیازهای بازار و ویژگیهای مطلوب پروفیل نهایی صورت میگیرد. این مرحله بسیار مهم است زیرا ترکیب شیمیایی نهایی، تعیینکننده مقاومت، سختی و قابلیت فرمدهی پروفیل خواهد بود.

پس از ترکیب با عناصر آلیاژی، آلومینیوم مذاب از طریق ریختهگری پیوسته یا نیمهپیوسته به شکل بیلت (شمش استوانهای) در میآید. بیلتها، شکل اولیه مواد ورودی به دستگاههای اکستروژن برای تولید پروفیل آلومینیوم هستند. کیفیت سطح بیلتها، یکنواختی ترکیب شیمیایی و عیوب داخلی آنها، به شدت بر کیفیت نهایی پروفیل تأثیر میگذارد. از این رو، کنترل دقیق فرآیند ریختهگری بیلتها، گامی اساسی در تضمین کیفیت و موفقیت فرآیند کلی تولید پروفیل آلومینیوم محسوب میشود.

فرآیند اکستروژن: قلب تولید پروفیل آلومینیوم

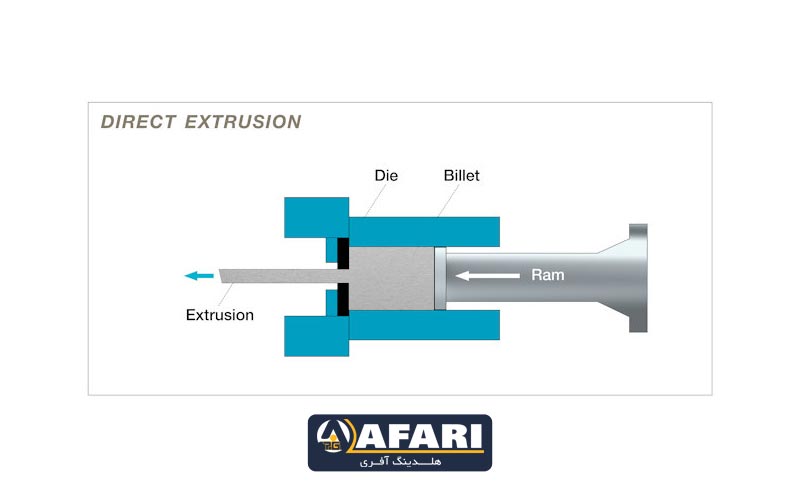

فرآیند اکستروژن، بیشک مهمترین مرحله در تولید پروفیل آلومینیوم است. در این فرآیند، بیلتهای آلومینیومی، که قبلاً در دمای معینی پیشگرم شدهاند، تحت فشار بسیار زیاد از یک قالب (Die) عبور میکنند. این قالب دارای مقطع عرضی مورد نظر پروفیل است. بیلت داغ و نرم، با فشار شدید وارد قالب میشود و به صورت یکنواخت از سوراخهای آن خارج میگردد. این عمل باعث شکلگیری پروفیل با ابعاد و شکل دقیق مورد نظر میشود. دمای بیلت در این مرحله بسیار حیاتی است؛ اگر دما خیلی بالا باشد، پروفیل استحکام کافی را نخواهد داشت و اگر خیلی پایین باشد، اکستروژن به سختی انجام شده و ممکن است به قالب آسیب وارد شود.

نیروی لازم برای اکستروژن توسط یک پرس هیدرولیک عظیم تأمین میشود. این پرس، بیلت را با سرعتی کنترلشده به سمت قالب هل میدهد. سرعت اکستروژن، یکی از فاکتورهای کلیدی در کیفیت نهایی پروفیل است. سرعت بیش از حد میتواند منجر به پارگی پروفیل یا ایجاد ترکهای سطحی شود، در حالی که سرعت پایین میتواند به افزایش هزینههای تولید و کاهش بهرهوری منجر گردد. در طول فرآیند تولید پروفیل آلومینیوم به روش اکستروژن، همواره تلاش میشود تا تعادلی بین سرعت و کیفیت برقرار شود تا محصولی با بالاترین استانداردها تولید گردد.

پس از خروج پروفیل از قالب، بلافاصله وارد مرحله خنککاری میشود. خنککاری سریع و کنترلشده برای تثبیت ابعاد و خواص مکانیکی پروفیل حیاتی است. این خنککاری میتواند با استفاده از هوا، آب یا ترکیبی از هر دو انجام شود. پس از خنککاری، پروفیلها بر روی میزهای کشش منتقل میشوند تا صاف شده و ابعاد آنها دقیقاً تنظیم گردد. این مرحله، که “کشش” نامیده میشود، هرگونه تابیدگی یا تغییر شکل جزئی ناشی از فرآیند اکستروژن را از بین میبرد و پروفیل را برای مراحل بعدی تولید پروفیل آلومینیوم آماده میسازد.

انواع دستگاههای اکستروژن و کاربرد آنها

در صنعت تولید پروفیل آلومینیوم، انواع مختلفی از دستگاههای اکستروژن مورد استفاده قرار میگیرند که هر کدام برای تولید پروفیلهای خاص با ابعاد و پیچیدگیهای متفاوت طراحی شدهاند. پرسهای اکستروژن مستقیم (Direct Extrusion Press) رایجترین نوع هستند که در آنها بیلت به طور مستقیم از قالب عبور داده میشود. این نوع پرسها برای تولید طیف وسیعی از پروفیلها، از پروفیلهای ساده ساختمانی تا پروفیلهای پیچیدهتر، کاربرد دارند. مزیت اصلی آنها سادگی عملکرد و هزینه نگهداری نسبتاً پایین است.

نوع دیگر، پرسهای اکستروژن غیرمستقیم (Indirect Extrusion Press) هستند. در این روش، قالب به جای بیلت، به سمت بیلت حرکت میکند. این امر باعث کاهش اصطکاک بین بیلت و دیواره محفظه پرس میشود که نتیجه آن، نیاز به نیروی کمتر برای اکستروژن و امکان تولید پروفیلهای طولانیتر و با دیوارههای نازکتر است. این نوع پرسها در تولید پروفیل آلومینیوم برای کاربردهای خاصی که نیاز به دقت ابعادی بالا و تلرانسهای بسیار کم دارند، استفاده میشوند. با این حال، پیچیدگی مکانیکی آنها بیشتر است.

علاوه بر این، پرسهای هیدرواستاتیک (Hydrostatic Extrusion Press) نیز وجود دارند که در آنها، بیلت توسط یک محیط مایع تحت فشار قرار میگیرد و از قالب عبور میکند. این روش امکان اکستروژن مواد سختتر و تولید پروفیلهای با کیفیت سطح بسیار بالا را فراهم میکند. هر یک از این دستگاهها در فرآیند تولید پروفیل آلومینیوم نقش مهمی ایفا میکنند و انتخاب نوع دستگاه به نوع پروفیل، حجم تولید و ویژگیهای مورد انتظار از محصول نهایی بستگی دارد. این تنوع در ماشینآلات، انعطافپذیری بالایی را برای تولیدکنندگان فراهم میآورد.

تیمار حرارتی و پیرسختی پروفیلهای آلومینیومی

پس از اتمام فرآیند اکستروژن و خنککاری اولیه، پروفیلهای آلومینیومی برای دستیابی به خواص مکانیکی مطلوب، تحت عملیات تیمار حرارتی و پیرسختی قرار میگیرند. این مراحل برای بسیاری از آلیاژهای آلومینیوم، به ویژه آلیاژهای قابل عملیات حرارتی، حیاتی هستند. تیمار حرارتی شامل گرم کردن پروفیلها تا دمای مشخص و نگه داشتن آنها در این دما برای مدت زمان معین است. این فرآیند باعث میشود که عناصر آلیاژی در ساختار کریستالی آلومینیوم حل شوند و یک محلول جامد یکنواخت ایجاد شود. هدف از این مرحله در تولید پروفیل آلومینیوم، افزایش سختی و استحکام نهایی محصول است.

پس از تیمار حرارتی، پروفیلها به سرعت خنک میشوند (کوئنچینگ). این خنکسازی سریع باعث میشود که عناصر آلیاژی حل شده در ساختار، فرصت کافی برای تشکیل فازهای جداگانه و درشتتر را نداشته باشند و در حالت محلول جامد باقی بمانند. اگر خنکسازی به درستی انجام نشود، ممکن است خواص مکانیکی مورد نظر به دست نیاید. پس از کوئنچینگ، پروفیلها نرمتر از حالت نهایی خود هستند و برای رسیدن به حداکثر استحکام و سختی، باید تحت فرآیند پیرسختی (Aging) قرار گیرند. این مراحل، نقش مهمی در کیفیت و عملکرد نهایی محصول در تولید پروفیل آلومینیوم ایفا میکنند.

[wpforms id=”8″]

پیرسختی میتواند به صورت طبیعی (Natural Aging) در دمای محیط یا به صورت مصنوعی (Artificial Aging) در دماهای بالاتر انجام شود. در پیرسختی مصنوعی، پروفیلها در کورههای مخصوص در دمای مشخص و برای مدت زمان معینی نگهداری میشوند. در این فرآیند، اتمهای عناصر آلیاژی به آرامی از محلول جامد جدا شده و ذرات بسیار ریز و پراکندهای را تشکیل میدهند که به عنوان موانعی برای حرکت نابجاییها عمل کرده و در نتیجه، سختی و استحکام پروفیل به طور قابل توجهی افزایش مییابد. کنترل دقیق دما و زمان در این مراحل از تولید پروفیل آلومینیوم، کلید دستیابی به خواص مکانیکی بهینه و پایداری در طول زمان است.

عملیات تکمیلی و پرداختکاری سطح پروفیل آلومینیوم

پس از انجام فرآیندهای اصلی تولید پروفیل آلومینیوم مانند اکستروژن و تیمار حرارتی، پروفیلها برای بهبود ظاهر، افزایش مقاومت در برابر خوردگی و آمادهسازی برای کاربردهای نهایی، تحت عملیات تکمیلی و پرداختکاری سطح قرار میگیرند. یکی از رایجترین این عملیات، آنادایزینگ (Anodizing) است. در این فرآیند الکتروشیمیایی، یک لایه نازک و متخلخل از اکسید آلومینیوم بر روی سطح پروفیل ایجاد میشود. این لایه، علاوه بر افزایش مقاومت به خوردگی، امکان رنگپذیری پروفیل را نیز فراهم میآورد و ظاهر زیبایی به آن میبخشد.

عملیات پوششدهی پودری (Powder Coating) نیز از دیگر روشهای رایج برای پرداختکاری سطح در تولید پروفیل آلومینیوم است. در این روش، پودرهای رنگی الکترواستاتیک بر روی سطح پروفیل پاشیده میشوند و سپس در کوره پخته میشوند. این فرآیند منجر به ایجاد یک پوشش یکنواخت، بادوام و مقاوم در برابر خراش و عوامل محیطی میشود. پوششهای پودری در طیف وسیعی از رنگها و بافتها موجود هستند که انعطافپذیری زیادی را برای طراحان و تولیدکنندگان فراهم میکنند.

علاوه بر آنادایزینگ و پوششدهی پودری، عملیات دیگری مانند پولیش (Polishing)، سندبلاست (Sandblasting) و براشینگ (Brushing) نیز برای بهبود ظاهر سطح و دستیابی به بافتهای خاص بر روی پروفیلهای آلومینیومی انجام میشوند. انتخاب نوع عملیات تکمیلی در فرآیند تولید پروفیل آلومینیوم بستگی به کاربرد نهایی، شرایط محیطی و انتظارات زیباییشناختی دارد. این مراحل، نه تنها به افزایش طول عمر و دوام پروفیل کمک میکنند، بلکه ارزش افزوده قابل توجهی به محصول نهایی میبخشند و آن را برای ورود به بازار آماده میسازند.

کنترل کیفیت در تولید پروفیل آلومینیوم

کنترل کیفیت یک جنبه حیاتی در تمام مراحل تولید پروفیل آلومینیوم است، از ورود مواد اولیه تا خروج محصول نهایی. تضمین کیفیت آغاز میشود با بررسی دقیق بیلتهای آلومینیومی ورودی، که شامل بررسی ترکیب شیمیایی، عدم وجود عیوب داخلی و ابعاد صحیح آنها است. استفاده از بیلتهای با کیفیت پایین میتواند منجر به بروز مشکلات جدی در مراحل بعدی اکستروژن و در نهایت به تولید پروفیلهای معیوب منجر شود. بنابراین، نظارت دقیق بر تامینکنندگان مواد اولیه از اهمیت بالایی برخوردار است.

در مرحله اکستروژن، کنترل کیفیت شامل نظارت بر دما و سرعت اکستروژن، فشار پرس و ابعاد پروفیل در حال خروج از قالب است. از ابزارهای اندازهگیری دقیق برای بررسی ابعاد، صافی و پیچش پروفیل استفاده میشود. بازرسی چشمی نیز برای شناسایی عیوب سطحی مانند ترک، خراشیدگی یا ناهنجاریهای ظاهری انجام میگیرد. در فرآیند تولید پروفیل آلومینیوم، حتی کوچکترین تغییرات در پارامترهای اکستروژن میتواند تأثیر قابل توجهی بر کیفیت نهایی داشته باشد، بنابراین نیاز به نظارت مداوم و دقیق وجود دارد.

پس از عملیات حرارتی و پرداختکاری، پروفیلهای آلومینیومی تحت آزمایشات مکانیکی و متالورژیکی قرار میگیرند. این آزمایشات شامل تست کشش برای تعیین استحکام کششی و تسلیم، سختیسنجی، و بررسی ساختار میکروسکوپی برای اطمینان از صحت عملیات حرارتی و عدم وجود فازهای نامطلوب است. همچنین، ضخامت لایه آنادایز و چسبندگی پوشش پودری نیز مورد ارزیابی قرار میگیرد. این کنترلهای دقیق و جامع در تمام مراحل تولید پروفیل آلومینیوم، به تضمین مطابقت محصول با استانداردها و انتظارات مشتری کمک شایانی میکند.

نوآوریها و آینده تولید پروفیل آلومینیوم

صنعت تولید پروفیل آلومینیوم همواره در حال پیشرفت و نوآوری است تا با نیازهای رو به رشد صنایع مختلف و چالشهای زیستمحیطی مقابله کند. یکی از مهمترین حوزههای نوآوری، توسعه آلیاژهای جدید آلومینیوم با خواص مکانیکی بهبود یافته است. این آلیاژهای پیشرفته، سبکتر و در عین حال مستحکمتر هستند که امکان ساخت پروفیلهایی با طراحیهای پیچیدهتر و کارایی بالاتر را فراهم میآورند. این امر به ویژه در صنایعی مانند خودروسازی و هوافضا، که کاهش وزن از اهمیت بالایی برخوردار است، بسیار حائز اهمیت است.

از دیگر نوآوریها در تولید پروفیل آلومینیوم، میتوان به بهبود فرآیندهای اکستروژن و استفاده از تکنولوژیهای پیشرفته مانند هوش مصنوعی و یادگیری ماشین برای بهینهسازی پارامترهای تولید اشاره کرد. این فناوریها میتوانند با تحلیل دادههای عظیم مربوط به فرآیند تولید، به کاهش ضایعات، افزایش بهرهوری و بهبود کیفیت نهایی محصول کمک کنند. همچنین، توسعه قالبهای جدید و مواد با دوامتر برای ساخت قالب، به افزایش طول عمر ابزار و کاهش هزینههای تولید منجر شده است.

آینده تولید پروفیل آلومینیوم به سمت پایداری و کاهش اثرات زیستمحیطی پیش میرود. افزایش استفاده از آلومینیوم بازیافتی، که به انرژی بسیار کمتری نسبت به تولید آلومینیوم اولیه نیاز دارد، یکی از مهمترین گامها در این راستا است. علاوه بر این، بهینهسازی مصرف انرژی در کورههای ذوب و پرسهای اکستروژن و کاهش انتشار گازهای گلخانهای نیز از اولویتهای اصلی این صنعت به شمار میرود. این تلاشها برای ساختن آیندهای سبزتر و کارآمدتر در صنعت آلومینیوم ادامه خواهد داشت.

کاربردهای متنوع پروفیل آلومینیوم

پروفیلهای آلومینیوم به دلیل ترکیب منحصربهفرد از وزن سبک، استحکام بالا، مقاومت در برابر خوردگی و قابلیت شکلپذیری، در طیف وسیعی از صنایع و کاربردها مورد استفاده قرار میگیرند. یکی از برجستهترین کاربردها در صنعت ساختمان و ساخت و ساز است. پروفیلهای آلومینیومی در ساخت در و پنجره، نمای ساختمان، سیستمهای سقف و دیوار، نردهها و فریمهای سازهای به وفور استفاده میشوند. سهولت نصب، زیبایی و دوام آنها، این متریال را به انتخابی ایدهآل برای معماران و سازندگان تبدیل کرده است. در فرآیند تولید پروفیل آلومینیوم، تلاش میشود تا محصولات با کیفیتی برای این صنعت ارائه شود.

صنایع حمل و نقل نیز از مصرفکنندگان عمده پروفیلهای آلومینیوم هستند. در ساخت بدنه خودروها، قطارها، کشتیها و هواپیماها، استفاده از پروفیلهای آلومینیومی به دلیل کاهش وزن و در نتیجه افزایش بهرهوری سوخت، از اهمیت بالایی برخوردار است. این موضوع به خصوص در صنعت هوافضا، که هر کیلوگرم کاهش وزن میتواند تفاوت چشمگیری در عملکرد و هزینههای عملیاتی ایجاد کند، بسیار حیاتی است. قابلیت اکستروژن پیچیدگیهای هندسی مورد نیاز در این صنعت، تولید پروفیل آلومینیوم را به یک فرآیند کلیدی تبدیل کرده است.

علاوه بر این، پروفیلهای آلومینیومی در ساخت مبلمان، تجهیزات ورزشی، سیستمهای انرژی خورشیدی، رادیاتورها، لوازم خانگی، تجهیزات الکترونیکی و بسیاری از کاربردهای صنعتی دیگر نیز کاربرد دارند. تطبیقپذیری بینظیر و امکان تولید پروفیل آلومینیوم با مقاطع عرضی و خواص مکانیکی متنوع، آن را به یک ماده اولیه ضروری در عصر حاضر تبدیل کرده است. با پیشرفت تکنولوژی و نیازهای جدید بازار، انتظار میرود که دامنه کاربردهای این ماده همچنان گسترش یابد.

نتیجهگیری

تولید پروفیل آلومینیوم فرآیندی پیچیده و چندوجهی است که از استخراج سنگ بوکسیت آغاز شده و با عملیات دقیق مهندسی و پرداختکاری سطح به محصول نهایی با ارزش افزوده بالا تبدیل میشود. از ریختهگری بیلتها تا اکستروژن، تیمار حرارتی و کنترلهای دقیق کیفی، هر مرحله نقش حیاتی در تعیین خواص و کارایی پروفیل نهایی ایفا میکند. این فرآیند، نه تنها نیازمند تخصص فنی عمیق است، بلکه سرمایهگذاری قابل توجهی در تحقیق و توسعه را نیز طلب میکند تا همواره با نیازهای متغیر بازار و پیشرفتهای تکنولوژی همگام باشد.

صنعت تولید پروفیل آلومینیوم در طول سالیان متمادی توانسته است با نوآوریهای مداوم، خود را با چالشها و فرصتهای جدید وفق دهد. توسعه آلیاژهای پیشرفته، بهینهسازی فرآیندهای تولید با کمک هوش مصنوعی و تمرکز بر پایداری زیستمحیطی، نشاندهنده تعهد این صنعت به آیندهای کارآمدتر و مسئولانهتر است. این پیشرفتها نه تنها به افزایش کیفیت و کارایی پروفیلها منجر شدهاند، بلکه راه را برای کاربردهای جدید و هیجانانگیز آلومینیوم در صنایع مختلف هموار ساختهاند.

با توجه به خواص منحصر به فرد آلومینیوم و گستردگی کاربردهای آن در صنایع گوناگون، میتوان انتظار داشت که تولید پروفیل آلومینیوم همچنان به عنوان یک صنعت کلیدی و استراتژیک به رشد و توسعه خود ادامه دهد. این فرآیند پیچیده، که ترکیبی از علم، هنر و مهندسی است، همواره در تلاش برای ارائه راهکارهای نوین و محصولات با کیفیت بالا برای پاسخگویی به نیازهای در حال تحول جهان مدرن خواهد بود.

در دنیای صنعتی امروز، شرکتهایی ماندگار میمانند که فراتر از محصول، راهحل ارائه میدهند. ما در هلدینگ آفری ، با در اختیار داشتن مجموعهای از کارخانههای تخصصی در سه حوزه کلیدی تولید پروفیلهای UPVC، ساخت و اجرای درب و پنجرههای پیشرفته، طراحی و تولید سیستمهای تهویه مطبوع توانستهایم زنجیرهای کامل از طراحی، مهندسی، تولید و ارائه خدمات را بهصورت یکپارچه و حرفهای در اختیار مشتریان قرار دهیم.

سوالات متداول

ماده اولیه اصلی برای تولید پروفیل آلومینیوم چیست؟

ماده اولیه اصلی برای تولید پروفیل آلومینیوم، سنگ بوکسیت است که پس از فرآوری به آلومینا و سپس با فرآیند الکترولیز به آلومینیوم مذاب تبدیل میشود. این آلومینیوم مذاب پایه و اساس تولید انواع پروفیلهاست.

منظور از فرآیند اکستروژن در تولید پروفیل آلومینیوم چیست؟

اکستروژن روشی است که در آن بیلتهای آلومینیومی پیشگرم شده تحت فشار بسیار زیاد از یک قالب با مقطع عرضی خاص عبور داده میشوند تا شکل و ابعاد مورد نظر پروفیل به دست آید. این فرآیند، قلب تولید پروفیل آلومینیوم محسوب میشود.

چرا تیمار حرارتی (پیرسختی) برای پروفیلهای آلومینیومی مهم است؟

تیمار حرارتی و پیرسختی برای افزایش سختی و استحکام مکانیکی پروفیلهای آلومینیومی، به ویژه آلیاژهای قابل عملیات حرارتی، بسیار مهم است. این فرآیند با تغییر ساختار میکروسکوپی و پراکندهسازی عناصر آلیاژی، خواص مطلوب را در پروفیل ایجاد میکند.

چه عملیات پرداختکاری بر روی سطح پروفیل آلومینیوم انجام میشود؟

عملیات پرداختکاری شامل آنادایزینگ (برای افزایش مقاومت در برابر خوردگی و زیبایی)، پوششدهی پودری (برای ایجاد رنگ و دوام بالا) و همچنین پولیش، سندبلاست و براشینگ برای دستیابی به بافتها و ظاهرهای خاص سطح پروفیل در تولید پروفیل آلومینیوم انجام میشود.

کاربردهای اصلی پروفیل آلومینیوم در کدام صنایع است؟

پروفیلهای آلومینیوم در صنایع ساختمان (در و پنجره، نما)، حمل و نقل (خودرو، قطار، هواپیما)، صنایع الکترونیک، مبلمان، و تجهیزات صنعتی به دلیل وزن سبک، استحکام بالا و مقاومت در برابر خوردگی کاربردهای بسیار متنوعی دارند.

چگونه کنترل کیفیت در فرآیند تولید پروفیل آلومینیوم تضمین میشود؟

کنترل کیفیت در تمام مراحل تولید پروفیل آلومینیوم انجام میشود؛ از بررسی مواد اولیه و نظارت بر پارامترهای اکستروژن تا انجام آزمایشات مکانیکی، متالورژیکی و بررسی پوششهای سطحی. این نظارت دقیق، تضمینکننده کیفیت و مطابقت محصول با استانداردها است.