شیشه، عنصری جادویی در معماری مدرن است که فراتر از یک مانع شفاف، نور، فضا و زیبایی را به هم میآمیزد. اما شفافیت و ظرافت آن، همواره با دغدغه ایمنی و استحکام همراه بوده است. در پاسخ به این نیاز حیاتی، تکنولوژی تولید شیشه سکوریت پدید آمد و انقلابی در کاربرد شیشه در ساختمانها ایجاد کرد. این فرآیند، شیشه معمولی را به یک مادهای با مقاومت فوقالعاده در برابر ضربه و تغییرات حرارتی تبدیل میکند و در صورت شکست، به قطعات کوچک و بیضرر تبدیل میشود، بدین ترتیب ریسک جراحات را به حداقل میرساند.

فناوری تولید شیشه سکوریت، نه تنها یک فرآیند صنعتی، بلکه یک علم دقیق است که از حرارت کنترلشده برای تغییر ساختار مولکولی شیشه بهره میبرد. از برش دقیق و لبهزنی گرفته تا مراحل حساس حرارتدهی و خنککاری ناگهانی، هر گام با ظرافت و دانش فنی عمیق همراه است تا محصولی با بالاترین استانداردهای ایمنی و عملکردی خلق شود. این فرآیند پیچیده، شیشه را از یک ماده شکننده به یک عنصر ساختمانی قابل اعتماد و مقاوم در برابر فشار و ضربه تبدیل میکند که در عین حال شفافیت و زیبایی ذاتی خود را حفظ میکند.

آنچه می خوانید

در این مقاله، قصد داریم به عمق فرآیند تولید شیشه سکوریت سفر کنیم و ابعاد مختلف آن را از مواد اولیه تا محصول نهایی مورد واکاوی قرار دهیم. هدف ما، روشن ساختن پیچیدگیها، نوآوریها و مزایای بیشمار این صنعت حیاتی است تا خوانندگان بتوانند با درک عمیقتری از این محصولات، انتخابهای آگاهانهتری برای پروژههای ساختمانی خود داشته باشند. با ما همراه باشید تا به دنیای شگفتانگیز شیشههای ایمن قدم بگذاریم و رازهای پشت این تکنولوژی مدرن را کشف کنیم.

مواد اولیه و ویژگیهای شیشه فلوت

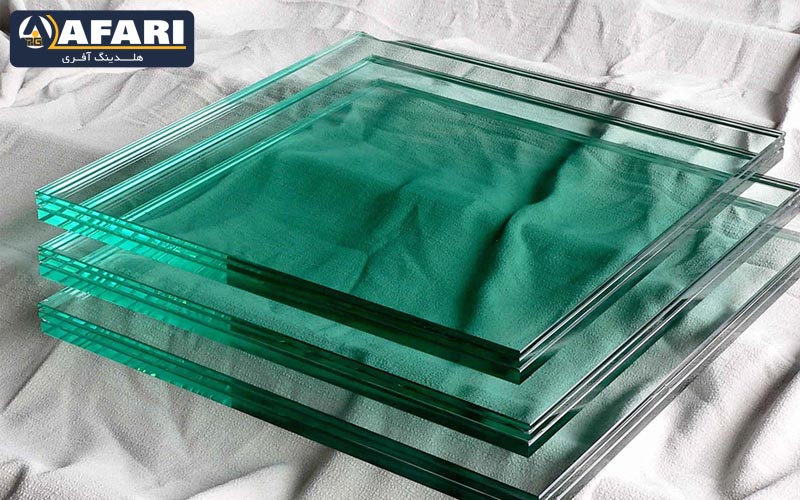

تولید شیشه سکوریت با انتخاب دقیق مواد اولیه، به خصوص ورقهای شیشه فلوت، آغاز میشود. شیشه فلوت، که از طریق فرآیند شناور شدن مذاب شیشه بر روی حمام قلع مذاب تولید میشود، دارای سطح بسیار صاف، یکنواخت و بدون اعوجاج است. این ویژگیها، آن را به گزینهای ایدهآل برای سکوریت کردن تبدیل میکند، زیرا هرگونه نقص سطحی میتواند در طول فرآیند حرارتی تشدید شده و به شکستگی شیشه منجر شود. ضخامت و ابعاد شیشه فلوت بر اساس نیاز پروژه تعیین میشود.

کیفیت شیشه فلوت ورودی به کارخانه تولید شیشه سکوریت از اهمیت بالایی برخوردار است. این شیشهها باید عاری از هرگونه حباب، خط و خش عمیق، یا ناخالصی باشند. بازرسیهای اولیه دقیق، تضمین میکند که تنها شیشههای با کیفیت بالا وارد مراحل بعدی فرآیند میشوند. خلوص بالای مواد تشکیلدهنده شیشه فلوت (سیلیس، سدیم کربنات، آهک و…) نیز در رسیدن به خواص نوری و مکانیکی مطلوب، نقش اساسی دارد.

گاهی اوقات، برای کاربردهای خاص، ممکن است از شیشههای فلوت با پوششهای خاص (مانند شیشههای Low-E یا رفلکس) نیز در فرآیند تولید شیشه سکوریت استفاده شود. در این موارد، فرآیند سکوریت کردن باید با دقت بیشتری انجام شود تا به پوشش آسیب نرسد و خواص آن حفظ شود. با این حال، پایه و اساس استحکام نهایی، همواره بر روی کیفیت و یکنواختی شیشه فلوت اولیه بنا شده است.

برش، لبهزنی و سوراخکاری: آمادهسازی اولیه شیشه

پس از انتخاب ورقهای شیشه فلوت با کیفیت، گام بعدی در تولید شیشه سکوریت، برش دقیق شیشه به ابعاد مورد نیاز است. این کار توسط دستگاههای برش اتوماتیک CNC (کنترل عددی کامپیوتری) انجام میشود. این دستگاهها قادرند شیشه را با دقت بسیار بالا و تلرانسهای میلیمتری برش دهند. دقت در برش بسیار حیاتی است، زیرا هرگونه خطا در ابعاد میتواند در فرآیند حرارتی بعدی منجر به تنشهای ناخواسته و شکستگی شیشه شود.

پس از برش، لبههای شیشه باید آمادهسازی شوند. این مرحله شامل لبهزنی (Edging) و پرداخت لبهها است. لبهزنی با استفاده از دستگاههای مخصوص و سایندهها انجام میشود تا لبههای تیز و خشن شیشه صاف و صیقلی شوند. این کار نه تنها ایمنی حمل و نقل و نصب را افزایش میدهد، بلکه هرگونه ریزترک یا نقص در لبهها را که میتواند در فرآیند حرارتی بعدی باعث شکست شیشه شود، از بین میبرد. کیفیت لبهزنی مستقیماً بر استحکام نهایی شیشه سکوریت تأثیر میگذارد.

اگر شیشه نیاز به سوراخکاری (برای نصب دستگیره، لولا یا یراقآلات) یا شیارزنی (برای ریلها یا اتصالات خاص) داشته باشد، این عملیاتها نیز در این مرحله و قبل از ورود به کوره سکوریت انجام میشوند. پس از سکوریت شدن، امکان هیچگونه برش، سوراخکاری یا ماشینکاری بر روی شیشه وجود نخواهد داشت، زیرا این کار منجر به شکست آنی و کامل شیشه خواهد شد. بنابراین، تمامی این عملیاتها باید با دقت فراوان و پیش از مرحله حرارتدهی در تولید شیشه سکوریت انجام شوند.

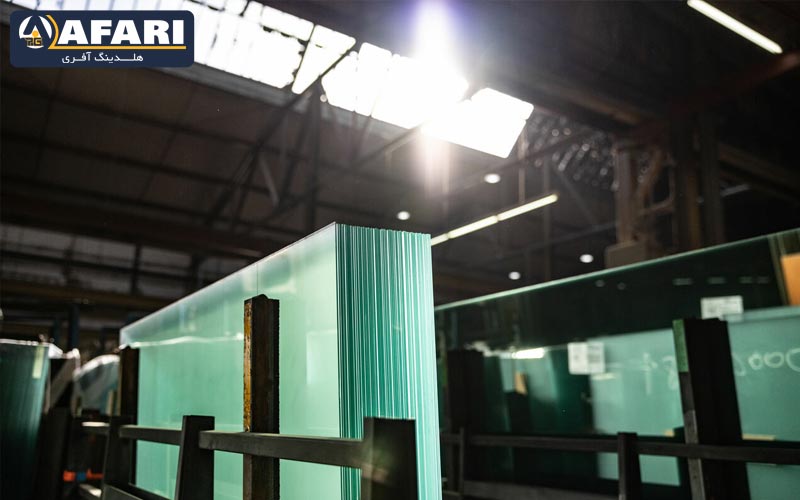

فرآیند حرارتدهی در کوره سکوریت

مرحله قلب فرآیند تولید شیشه سکوریت، حرارتدهی شیشه در کوره سکوریت است. پس از برش و آمادهسازی، شیشهها به آرامی و با کنترل دقیق دما، وارد کوره حرارتی میشوند. در داخل کوره، شیشهها تا دمایی بسیار بالا (حدود ۶۲۰ تا ۷۰۰ درجه سانتیگراد) گرم میشوند، دمایی که کمی پایینتر از نقطه نرم شدن شیشه است. در این دما، شیشه به حالت خمیری و نیمه مایع در میآید، اما شکل اصلی خود را حفظ میکند.

حرارتدهی باید به صورت یکنواخت و کنترلشده انجام شود تا تمامی سطح و ضخامت شیشه به دمای یکسانی برسد. عدم یکنواختی در حرارتدهی میتواند منجر به ایجاد تنشهای داخلی ناخواسته در شیشه و کاهش کیفیت نهایی آن شود. کورههای سکوریت مدرن دارای سیستمهای کنترل دمای پیشرفتهای هستند که با دقت بالایی، فرآیند حرارتدهی را مدیریت میکنند. حرکت شیشه در داخل کوره نیز معمولاً به صورت نوسانی (رفت و برگشتی) است تا از تماس طولانی مدت یک نقطه با عناصر حرارتی و ایجاد نقاط داغ جلوگیری شود.

مدت زمان حرارتدهی در فرآیند تولید شیشه سکوریت به ضخامت و ابعاد شیشه بستگی دارد؛ شیشههای ضخیمتر به زمان بیشتری برای رسیدن به دمای مطلوب نیاز دارند. هدف از این مرحله، آمادهسازی شیشه برای شوک حرارتی بعدی است که منجر به ایجاد تنشهای فشاری در سطح شیشه و افزایش مقاومت آن در برابر شکست میشود. این فرآیند حرارتدهی دقیق، پایه و اساس استحکام فوقالعاده شیشه سکوریت را بنا مینهد.

خنکسازی ناگهانی: راز استحکام شیشه سکوریت

پس از مرحله حرارتدهی در کوره، شیشه بلافاصله وارد مرحله حیاتی خنکسازی ناگهانی (Quenching) میشود. این مرحله، راز اصلی استحکام بالای شیشه سکوریت است. در این فرآیند، شیشه داغ، به سرعت و با شدت بسیار زیادی توسط جریانهای پرفشار هوا (گاهی اوقات مایعات خاص) از هر دو سطح خنک میشود. این خنکسازی سریع باعث میشود که لایههای بیرونی شیشه به سرعت منقبض شده و سخت شوند، در حالی که هسته داخلی شیشه هنوز داغ و نرم است و به تدریج خنک میشود.

تفاوت در سرعت خنکسازی بین لایههای بیرونی و داخلی شیشه، منجر به ایجاد یک تنش فشاری دائمی در سطح بیرونی شیشه و یک تنش کششی در هسته داخلی آن میشود. این تنش فشاری در سطح، شیشه را در برابر ترکها و خراشیدگیهای سطحی که نقاط شروع شکستگی هستند، بسیار مقاوم میکند. به عبارت دیگر، برای شکستن شیشه سکوریت، ابتدا باید این تنش فشاری سطحی غلبه شود که نیروی بسیار بیشتری را میطلبد. این ویژگی، دلیل اصلی افزایش مقاومت شیشه سکوریت در برابر ضربه و فشار است.

[wpforms id=”8″]

کنترل دقیق سرعت و یکنواختی جریان هوا در مرحله خنکسازی در فرآیند تولید شیشه سکوریت بسیار مهم است. هرگونه عدم یکنواختی میتواند منجر به ایجاد تنشهای نامتوازن و در نتیجه کاهش استحکام یا حتی شکست آنی شیشه شود. شیشه سکوریت شده، حدود ۳ تا ۵ برابر مقاومتر از شیشه معمولی در برابر ضربه و تغییرات حرارتی است. این مقاومت بالا، شیشه سکوریت را به یک انتخاب ایمن و قابل اعتماد برای کاربردهای مختلف تبدیل میکند.

کنترل کیفیت جامع در تولید شیشه سکوریت

کنترل کیفیت در تمام مراحل تولید شیشه سکوریت از اهمیت حیاتی برخوردار است و تضمینکننده ایمنی و عملکرد صحیح محصول نهایی است. این فرآیند از بازرسی مواد اولیه، یعنی شیشههای فلوت ورودی، آغاز میشود. شیشهها از نظر عدم وجود حباب، خط و خش، لکه و هرگونه نقص ساختاری مورد بررسی دقیق قرار میگیرند. همچنین، ابعاد و ضخامت آنها با دقت اندازهگیری میشود تا از مطابقت با استانداردها اطمینان حاصل شود.

در طول مراحل برش، لبهزنی و سوراخکاری، ابعاد هر قطعه شیشه به طور مکرر با استفاده از ابزارهای اندازهگیری دقیق بررسی میشود تا از صحت ابعادی و عدم وجود هرگونه نقص در لبهها و سوراخها اطمینان حاصل شود. هرگونه خطای ابعادی یا نقص در این مرحله میتواند منجر به شکست شیشه در کوره سکوریت یا کاهش استحکام نهایی شود. این دقت در فرآیند تولید شیشه سکوریت بسیار مهم است.

پس از فرآیند سکوریت شدن، شیشهها تحت آزمایشات جامعتری قرار میگیرند. این آزمایشات شامل بررسی بصری برای شناسایی هرگونه اعوجاج نوری یا تغییر شکل، و همچنین آزمایش مقاومت در برابر ضربه (با استفاده از تست افتادن ساچمه یا تست نوسان کیسه شن) است تا اطمینان حاصل شود که شیشه به طور صحیح سکوریت شده و مقاومت لازم را داراست. علاوه بر این، الگوی شکست شیشه (در صورت شکستن) نیز بررسی میشود تا اطمینان حاصل شود که به قطعات کوچک و بیضرر تبدیل میشود. این رویکرد جامع به کنترل کیفیت، تضمینکننده ارائه محصولی ایمن، بادوام و مطابق با بالاترین استانداردها در تولید شیشه سکوریت است.

انواع و کاربردهای متنوع شیشه سکوریت

صنعت تولید شیشه سکوریت به دلیل قابلیتهای ایمنی و استحکام بالا، طیف وسیعی از انواع و کاربردهای متنوع را برای پاسخگویی به نیازهای مختلف صنایع و پروژهها ارائه میدهد. رایجترین نوع، شیشه سکوریت شفاف است که در دربهای شیشهای، پارتیشنهای اداری، ویترین فروشگاهها، نردههای شیشهای و کابین دوش حمام به وفور استفاده میشود. این شیشهها، علاوه بر ایمنی، به دلیل شفافیت و قابلیت عبور نور، به ایجاد فضاهای روشن و باز کمک میکنند.

علاوه بر شیشه سکوریت شفاف، انواع دیگری نیز در فرآیند تولید شیشه سکوریت تولید میشوند. شیشه سکوریت رنگی، که با افزودن پیگمنتها به شیشه مذاب یا استفاده از شیشههای رنگی تولید میشود، برای کاربردهای دکوراتیو و زیباییشناختی در نماهای ساختمان، دربها و پارتیشنها مورد استفاده قرار میگیرد. شیشه سکوریت مات یا سندبلاست شده، با ایجاد حریم خصوصی، در دربهای حمام، سرویس بهداشتی و پارتیشنهای اداری کاربرد دارد.

از دیگر کاربردهای مهم شیشه سکوریت میتوان به استفاده در صنعت خودرو (شیشههای جانبی و عقب خودرو)، لوازم خانگی (شیشههای اجاق گاز، درب فر و یخچال)، و حتی در مبلمان شیشهای (میزهای شیشهای) اشاره کرد. مقاومت بالای آن در برابر شوک حرارتی نیز آن را برای استفاده در مکانهایی که تغییرات دمایی ناگهانی وجود دارد (مانند شیشههای اطراف اجاق گاز یا شومینهها) مناسب میسازد. این تنوع در کاربرد، نشاندهنده اهمیت و جایگاه ویژه تولید شیشه سکوریت در صنایع مختلف است.

مزایای استفاده از شیشه سکوریت در ساختمانسازی

استفاده از شیشه سکوریت در ساختمانسازی مزایای بسیار مهمی را به همراه دارد که آن را به یک انتخاب اصلی در بسیاری از کاربردهای مدرن تبدیل کرده است. اولین و مهمترین مزیت، ایمنی بالا در صورت شکستگی است. برخلاف شیشههای معمولی که در هنگام شکست به قطعات بزرگ و تیز و برنده تبدیل میشوند، شیشه سکوریت در صورت شکست به قطعات کوچک و بیضرر با لبههای غیرتیز تبدیل میشود. این ویژگی، به طور قابل توجهی ریسک جراحات ناشی از شکست شیشه را کاهش میدهد و آن را برای مکانهای پرتردد یا جاهایی که امنیت افراد مهم است، ایدهآل میسازد.

از دیگر مزایای کلیدی، استحکام مکانیکی بسیار بالا است. شیشه سکوریت حدود ۳ تا ۵ برابر مقاومتر از شیشه معمولی در برابر ضربه، فشار و خمش است. این مقاومت بالا، آن را برای استفاده در دربهای شیشهای، نردههای شیشهای، کفپوشهای شیشهای و نماهای ساختمانی که در معرض بارهای خارجی قرار دارند، مناسب میسازد. این استحکام فوقالعاده، نتیجه فرآیند دقیق و کنترلشده تولید شیشه سکوریت است.

علاوه بر ایمنی و استحکام، شیشه سکوریت مقاومت بالایی در برابر تغییرات ناگهانی دما نیز دارد (شوک حرارتی). این ویژگی آن را برای کاربردهایی مانند شیشههای اجاق گاز، درب فر، و همچنین در مناطقی با نوسانات دمایی شدید مناسب میسازد. همچنین، شیشه سکوریت پس از تولید، نیاز به نگهداری خاصی ندارد و به راحتی تمیز میشود. شفافیت و زیبایی آن نیز به ایجاد فضاهای روشن و مدرن کمک میکند. تمامی این مزایا، تولید شیشه سکوریت را به یک صنعت حیاتی و رو به رشد تبدیل کرده است.

نتیجهگیری

تولید شیشه سکوریت فرآیندی پیچیده و حساس است که با هدف ارتقاء ایمنی و استحکام شیشههای ساختمانی انجام میشود. از برش دقیق و لبهزنی شیشههای فلوت، تا فرآیند حساس حرارتدهی در کوره و خنکسازی ناگهانی، هر مرحله با دقت و مهارت بالا صورت میگیرد. این فرآیند کنترلشده، شیشه را به محصولی با مقاومت فوقالعاده در برابر ضربه و شوک حرارتی تبدیل میکند و در صورت شکست، به قطعات کوچک و بیضرر تبدیل میشود که ایمنی افراد را تضمین میکند.

مزایای چشمگیر شیشه سکوریت، از جمله ایمنی بالا در برابر شکستگی، استحکام مکانیکی بینظیر، و مقاومت در برابر تغییرات دما، آن را به انتخابی ضروری در طیف وسیعی از کاربردهای ساختمانی و صنعتی تبدیل کرده است. این شیشهها نه تنها به افزایش امنیت محیط کمک میکنند، بلکه با فراهم آوردن امکان طراحیهای جسورانه و مدرن، به زیبایی و کارایی فضاها نیز میافزایند. نوآوریهای مداوم در فرآیند تولید شیشه سکوریت، این صنعت را همواره در مسیر پیشرفت و بهینهسازی قرار داده است.

با توجه به نیاز روزافزون به راهکارهای ایمن و بادوام در صنعت ساختمان و سایر صنایع، میتوان انتظار داشت که تولید شیشه سکوریت همچنان به رشد و توسعه خود ادامه دهد. این تکنولوژی، با ترکیب علم مواد و مهندسی دقیق، نه تنها به پاسخگویی به چالشهای ایمنی کمک میکند، بلکه به ساخت آیندهای امنتر، زیباتر و پایدارتر برای نسلهای آینده نیز منجر خواهد شد.

در دنیای صنعتی امروز، شرکتهایی ماندگار میمانند که فراتر از محصول، راهحل ارائه میدهند. ما در هلدینگ آفری ، با در اختیار داشتن مجموعهای از کارخانههای تخصصی در سه حوزه کلیدی تولید پروفیلهای UPVC، ساخت و اجرای درب و پنجرههای پیشرفته، طراحی و تولید سیستمهای تهویه مطبوع توانستهایم زنجیرهای کامل از طراحی، مهندسی، تولید و ارائه خدمات را بهصورت یکپارچه و حرفهای در اختیار مشتریان قرار دهیم.

سوالات متداول

شیشه سکوریت چگونه تولید میشود؟

تولید شیشه سکوریت شامل مراحل حرارتدهی شیشه معمولی (فلوت) تا دمای حدود ۷۰۰ درجه سانتیگراد در کوره و سپس خنکسازی ناگهانی آن با جریان هوای پرفشار است. این شوک حرارتی باعث ایجاد تنش فشاری در سطح شیشه و افزایش مقاومت آن میشود.

چرا شیشه سکوریت در هنگام شکستن، خرد نمیشود؟

شیشه سکوریت در هنگام شکستن، به قطعات کوچک و ریز با لبههای غیرتیز تبدیل میشود و خرد نمیشود. این ویژگی به دلیل تنش فشاری دائمی است که در سطح شیشه در طول فرآیند خنکسازی ناگهانی ایجاد میشود و باعث میشود انرژی آزاد شده در هنگام شکست به قطعات کوچک و بیضرر تبدیل شود.

آیا میتوان شیشه سکوریت را برش داد یا سوراخ کرد؟

خیر، پس از فرآیند تولید شیشه سکوریت، امکان هیچگونه برش، سوراخکاری یا ماشینکاری بر روی آن وجود ندارد. هرگونه تلاش برای تغییر شکل شیشه سکوریت، منجر به شکست آنی و کامل آن خواهد شد. تمامی این عملیاتها باید قبل از سکوریت شدن انجام شوند.

مزایای اصلی استفاده از شیشه سکوریت چیست؟

مزایای اصلی شامل ایمنی بالا در صورت شکستگی (تبدیل به قطعات ریز و بیضرر)، استحکام مکانیکی بسیار بالا (۳ تا ۵ برابر مقاومتر از شیشه معمولی در برابر ضربه)، و مقاومت بالا در برابر شوک حرارتی (تغییرات ناگهانی دما) هستند.

شیشه سکوریت در چه جاهایی کاربرد دارد؟

شیشه سکوریت کاربردهای بسیار متنوعی دارد، از جمله در دربهای شیشهای، پارتیشنها، نردههای شیشهای، کابین دوش حمام، ویترین فروشگاهها، شیشههای جانبی خودرو، درب فر و اجاق گاز، و مبلمان شیشهای.

آیا شیشه سکوریت گرانتر از شیشه معمولی است؟

بله، به دلیل فرآیند پیچیده و انرژیبر تولید شیشه سکوریت، هزینه آن معمولاً بالاتر از شیشه معمولی است. با این حال، مزایای ایمنی و استحکام بالای آن، این تفاوت قیمت را توجیه میکند.